Estás usando un navegador obsoleto. No se pueden mostrar este u otros sitios web correctamente.

Se debe actualizar o usar un navegador alternativo.

Se debe actualizar o usar un navegador alternativo.

Consulta Desesperados con pérdida de aceite en 159 SW 2.0 JTDm 170

- Autor Dales

- Fecha de inicio

Pero realmente tenías la bomba estropeada? Es muy raro que casquen...Buenos días!

El depresor que compre fue un PIERBURG con número de referencia 7.29023.04.0 no se si era el original y lo saqué a muy buen precio por la página daparto fueron 88,57€ puesta en casa, era la misma forma y con la misma junta que venía la original.

Lo que si fueron originales fueron los tornillos de la bomba depresora que ya te digo que son caros en una bolsa de cinco salieron a 16,34€ y la junta del tapón en una página francesa a 2,1€.

Luego miras los pares de apriete y así no me pierde más aceite que yo haya visto en ese lugar.

Un saludo

Enviado desde mi Mi MIX 2S mediante Tapatalk

Yo en su día le corregí esa fuga también, peeeero que tornillos nuevos ni que ocho cuartos, capa de formador de juntas sobre la junta vieja y a correr, ya van 3 años

Buenas!Pero realmente tenías la bomba estropeada? Es muy raro que casquen...

Yo en su día le corregí esa fuga también, peeeero que tornillos nuevos ni que ocho cuartos, capa de formador de juntas sobre la junta vieja y a correr, ya van 3 años

La bomba depresora está bien, primero cambie la junta que la compre la casa por unos 12€ la puse y seguía perdiendo aceite.

La bomba antigua la tengo guardada por si algún día se estropea la que compre.

No quise poner pasta para junta por qué la bomba antigua tenía como brillo en uno de los lado como si hubiera tenido un roce y preferí cambiarla.

Lo de los tornillos me lo dijeron en la casa oficial que deben cambiarse una vez se quedan por qué tienen un par de torsión y llevan fijación para unirse y que no se suelten que una vez quitados ya no tienen esa fijación, eso fue lo que me explicaron.

Un saludo y si tú solución funciona es otra opción

Enviado desde mi MI 6 mediante Tapatalk

U

Usuario eliminado 26343

Visitante

No entiendo lo de cambiar los tornillos...

- el par de apriete: dinamométrica y listo, o dinamométrica+ángulo de apriete a mayores.

- lo de la fijación: Loticte para tornillos (aguantan más tensión cortante, que es la que hace que se apriete o afloje el tornillo).

- el par de apriete: dinamométrica y listo, o dinamométrica+ángulo de apriete a mayores.

- lo de la fijación: Loticte para tornillos (aguantan más tensión cortante, que es la que hace que se apriete o afloje el tornillo).

Si el apriete angular implica deformacion plastica de tornillo, hay que cambiarlos.

Pero joer, esa bomba lleva un apriete muy pequeño, si mal no recuerdo son tornillos M6 sobre aluminio, iran a unos 25Nm, sin apriete angular ni nada... Que igual me equivoco eh! Pero ahi, no creo..

Si, solo formador de juntas puede provocar ese problema, ya que les estas quitando el espesor de la junta.

Por eso limpie la junta vieja y entonces le aplique una capa muy fina a cada lado.

Asi la separacion original se mantiene y sella cualquier pequeña zona irregular.

Pero joer, esa bomba lleva un apriete muy pequeño, si mal no recuerdo son tornillos M6 sobre aluminio, iran a unos 25Nm, sin apriete angular ni nada... Que igual me equivoco eh! Pero ahi, no creo..

Si, solo formador de juntas puede provocar ese problema, ya que les estas quitando el espesor de la junta.

Por eso limpie la junta vieja y entonces le aplique una capa muy fina a cada lado.

Asi la separacion original se mantiene y sella cualquier pequeña zona irregular.

El par de apriete es muy bajo creo que lo que has descrito y más o menos y un par angular de 60° si mal no recuerdo en la casa me dijeron que se deforman y que por eso se deben de cambiar.Si el apriete angular implica deformacion plastica de tornillo, hay que cambiarlos.

Pero joer, esa bomba lleva un apriete muy pequeño, si mal no recuerdo son tornillos M6 sobre aluminio, iran a unos 25Nm, sin apriete angular ni nada... Que igual me equivoco eh! Pero ahi, no creo..

Si, solo formador de juntas puede provocar ese problema, ya que les estas quitando el espesor de la junta.

Por eso limpie la junta vieja y entonces le aplique una capa muy fina a cada lado.

Asi la separacion original se mantiene y sella cualquier pequeña zona irregular.

La primera vez no los cambie y les di el par de apriete que pone en el libro de taller y seguía perdiendo incluso con la junta nueva. Después con los tornillos nuevos no ha perdido y llevo ya unos 6500 km.

Al final cambie los tornillos por asegurarme y parece que funciona.

Lo del pegamento en los tornillos en la casa me lo desaconsejaron totalmente ya que se que si se pegan mucho es aluminio y no saldrían fácilmente o se quedarían pegados y podrían deformar el culatin al sacarlos o se podrían partir y eso sería una reparación más costosa.

También me dijeron que probará los tornillos viejos si no quería cambiarlos que podían no tener deformación, pero al final me tocó cambiarlos y trabajar dos veces.

Enviado desde mi MI 6 mediante Tapatalk

Pues si que es bajo, 5Nm +50º. No me parece a mi que se estiren... Pero quien sabe.

Ese es el apriete del depresor indicado en el manual? Bueno es saberlo.Pues si que es bajo, 5Nm +50º. No me parece a mi que se estiren... Pero quien sabe.

De momento, antes de ir directamente a cambiar el depresor, lo que se ha hecho ha sido aplicar tanto por encima como por debajo de la junta un sellante del Grupo VAG que ha aconsejado a mí mecánico otro amigo mecánico que ahora trabaja en S.O Renault, ya que es el que utilizan en su concesión para pérdidas de aceite (frecuentes y prematuras) en motores DCI.

Pasta sellante de VAG que utilizan en la Renault para un Alfa. Un plan sin fisuras.

Se ha usado el coche un par de días tras el sellado y no parece estar funcionando mal del todo el sellante. No ha llegado a apreciarse aceite en la zona de plástico negro (que entendemos que es el enfriador de la EGR), pero ha tiznado muy levemente el metal entre el depresor y la esquina del "culatín" en la que van alojados los famosos tornillos, como dando pistas de que a lo mejor sí que es el depresor la causa del problema.

El finde se le van a hacer kms y veremos el lunes cómo ha ido la cosa. Si observamos fuga, se cambiará el depresor con su junta y tornillos.

U

Usuario eliminado 26343

Visitante

Interesante...

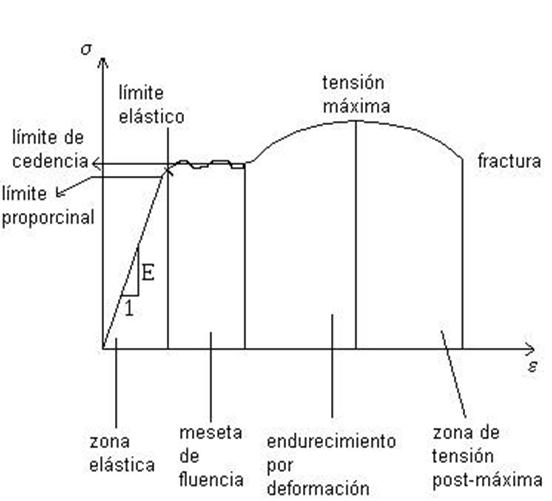

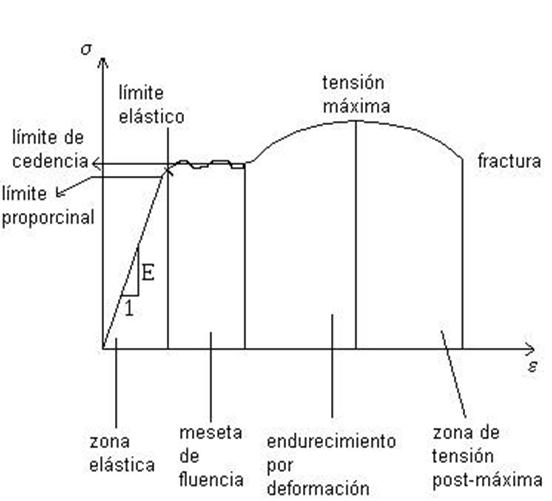

En ingeniería, lo primero que se hace es coger el límite elástico y multiplicarlo por 0,8... Y, si dicen que se deforman es que están mal dimensionados y habría que escoger la siguiente medida (o un material más resistente)...

El límite elástico lo da el fabricante de los tornillos, aunque según el código del material, hay una normativa UNE.

¿Cuál es el límite elástico longitudinal de un material? Muy fácil... Lo meten en el laboratorio y le van aplicando una fuerza y se la quitan, y miran si se deformó o no. Cuando, al aplicar un valor de fuerza x, se deforme un 0,2% (que es 2mm por cada 1.000mm de largo), ese será su límite elástico longitudinal.

Por ejemplo, un acero A42 de los perfiles metálicos como mínimo tiene que garantizar un límite elástico longitudinal de 2.600kp/cm2...y, al multiplicarlo por 0,8 te dejas un 20% de reserva. Esto es Normativa Española (que en esto somos tan buenos o mejores que los alemanes... Aunque Europa nos diga que "desperdiciamos material").

Ídem para límite de cortante (que es lo que aguanta al retorcer lo, y es cuando al aplicar una fuerza de giro se "esgana" la sección del tornillo).

Un video de YouTube ilustrativo:

En ingeniería, lo primero que se hace es coger el límite elástico y multiplicarlo por 0,8... Y, si dicen que se deforman es que están mal dimensionados y habría que escoger la siguiente medida (o un material más resistente)...

El límite elástico lo da el fabricante de los tornillos, aunque según el código del material, hay una normativa UNE.

¿Cuál es el límite elástico longitudinal de un material? Muy fácil... Lo meten en el laboratorio y le van aplicando una fuerza y se la quitan, y miran si se deformó o no. Cuando, al aplicar un valor de fuerza x, se deforme un 0,2% (que es 2mm por cada 1.000mm de largo), ese será su límite elástico longitudinal.

Por ejemplo, un acero A42 de los perfiles metálicos como mínimo tiene que garantizar un límite elástico longitudinal de 2.600kp/cm2...y, al multiplicarlo por 0,8 te dejas un 20% de reserva. Esto es Normativa Española (que en esto somos tan buenos o mejores que los alemanes... Aunque Europa nos diga que "desperdiciamos material").

Ídem para límite de cortante (que es lo que aguanta al retorcer lo, y es cuando al aplicar una fuerza de giro se "esgana" la sección del tornillo).

Un video de YouTube ilustrativo:

Última edición por un moderador:

Si, es el apriete sacado del manual del 159 para el motor 1.9 16v.

El 2.0 no puede variar demasiado...

Claro,pero la deformación plástica se utiliza para igualar aprietes, llegas al límite del tornillo, y a partir de ahí no aprieta más, solo se estira, de manera que así te aseguras igualdad de fuerza repartida en toda la superficie con diferentes tornillos.

Vamos, o eso fue lo que leí que su día sobre culatas...

El 2.0 no puede variar demasiado...

Claro,pero la deformación plástica se utiliza para igualar aprietes, llegas al límite del tornillo, y a partir de ahí no aprieta más, solo se estira, de manera que así te aseguras igualdad de fuerza repartida en toda la superficie con diferentes tornillos.

Vamos, o eso fue lo que leí que su día sobre culatas...

U

Usuario eliminado 26343

Visitante

Lo primero, discúlpame que te corrija, y no pretendo que lo tomes a mal. Pero no es correcto lo que pones.Claro,pero ladeformación plásticase utiliza paraigualar aprietes,llegas al límite del tornillo, y a partir de ahí no aprieta más, solo se estira, de manera que asíte aseguras igualdad de fuerzarepartida en toda la superficie con diferentes tornillos.

Vamos, o eso fue lo que leí que su día sobre culatas...

- si está en deformación plástica, no estás igualando aprietes, pues cada tornillo tiene su propia gráfica de resistencia. La normativa para categorizar un tornillo/varilla/chapa dentro de un tipo de resistencia dice que tiene que "garantizar, como mínimo, ese valor", pero no habla de máximos.... No es llegar a x unidades de fuerza y que, de golpe, pase de fase elástica a fase plástica. por favor, mira esta gráfica genérica.

- para asegurarte igualdad de fuerza, se tiene que dar que, para dos tornillos idénticos (material, forma física,etc..) y apretados con el mismo par, tengas el mismo "factor de junta" (que toquen las cabezas de igualdad de modo). Imagina que un agujero tiene un pequeño rebarbo al por el medio del agujero.....la dinamométrica, al llegar a ese valor, salta....indicando que está bien apretado, ¿no? Tú, al ver que sólo está medio tornillo metido, sabrás que algo falla....Pero, ¿y si se da cuando ya tocan tornillo y culata? Ya no es tan fácil detectar el error, ¿no?

Me voy a complicar la vida un poco, pero todo sea porque los Alfistas estamos para aprender.... (el primero, yo, por eso estoy en Alfistas)

Tú tienes un tornillo, que quieres calcular para hacer una unión entre piezas.... (vamos con los de la junta de la culata, por ejemplo).

Lo primero, tienes que tener calculadas las fuerzas que va a sufrir:

- va a sufrir esfuerzo "axial", que es intentando descorcharlo;

- va a sufrir esfuerzo "cortante", que es el que aparece cuando intentas deslizar la culata (al girar la distribución).

- va a sufrir esfuerzo "torsor", que es al retorcerlo al apretarlo/soltarlo

- va a sufrir esfuerzo "térmico", que al subir la temperatura cambia la resistencia del tornillo (motivo por el cual se hundió el titanic... a -20ºC no tiene la misma resistencia el acero sin alear con Zirconio que a +20ºC... Si el titanic llevase acero Zr, que es el que se usa a día de hoy desde hace más de 20 años, no se hundiría).

Según eso, a los esfuerzos que hay, les aplicas unos coeficientes de seguridad (1,33 o 1,50 dependiendo de si es un esfuerzo fijo o variable).

A partir de tener ya los mínimos de aguante del tornillo, aplicas la fórmula para cuando sufren varios esfuerzos a la vez: una cosa son 100kg de peso tirando de un tornillo sólo y que aguante, que aplicarle 50kg tirando del tornillo y a la vez meterle 20kg de giro...porque al girar se estrecha el tornillo, y la resistencia viene en función del área de material....y al estrecharse aguanta menos kg estirando.

Y, a partir de ahí, eliges el material y el diámetro del tornillo, sabiendo cuál es la temperatura máxima de trabajo (ya incrementada) y mirando que el tornillo aguanta de sobra para esa temperatura máxima de cálculo.

Desde ahí, tienes que calcular cuánto tienes que ir apretado... Y eso depende del diámetro del tornillo, del tipo de cabeza del tornillo y del tipo de rosca que lleve: hay diferentes tipos,

- en cuanto a forma del fileteado de la rosca: los hay triangulares, cuadrados

- en cuanto al ángulo/paso del fileteado: no es igual el ángulo de la rosca/fileteado de un tornillo para metal que el de uno para madera

Y según el tipo de cabeza del tornillo, así tendrá un diferente "factor de junta" (el modo en que toca la cabeza del tornillo con la pieza a apretar). no es lo mismo una cabeza plana, que una que va avellanada (por tener más área de contacto)... Y los tornillos de un lado del motor refrigeran antes que los del otro lado....por lo que tienen menos pico de temperatura de trabajo.

Llegados ahí, el que diseña dice: pues se van a meter "x" tornillos a "y" kgm de par de apriete....y se le van a dar "z" grados de apriete posterior.

¿Por qué? Porque así garantiza el par de apriete, y, a mayores, dándole ciertos grados después garantizas que no afecten defectos de la rugosidad de las superficies (óxidos, por ejemplo, ya exagerando el caso...).

Espero no haber sido demasiado técnico....

Y espero también críticas, lógicamente...

Un saludo!!

Me he enterado de lo justo, pero me gusta la gente que habla con propiedad. Es una explicación muy especifica y cuesta entenderla si no estas en situación, aun asi, se agradece las explicaciones tecnicas para la gente que nos gusta la mecanicaLo primero, discúlpame que te corrija, y no pretendo que lo tomes a mal. Pero no es correcto lo que pones.

- si está en deformación plástica, no estás igualando aprietes, pues cada tornillo tiene su propia gráfica de resistencia. La normativa para categorizar un tornillo/varilla/chapa dentro de un tipo de resistencia dice que tiene que "garantizar, como mínimo, ese valor", pero no habla de máximos.... No es llegar a x unidades de fuerza y que, de golpe, pase de fase elástica a fase plástica. por favor, mira esta gráfica genérica.

- para asegurarte igualdad de fuerza, se tiene que dar que, para dos tornillos idénticos (material, forma física,etc..) y apretados con el mismo par, tengas el mismo "factor de junta" (que toquen las cabezas de igualdad de modo). Imagina que un agujero tiene un pequeño rebarbo al por el medio del agujero.....la dinamométrica, al llegar a ese valor, salta....indicando que está bien apretado, ¿no? Tú, al ver que sólo está medio tornillo metido, sabrás que algo falla....Pero, ¿y si se da cuando ya tocan tornillo y culata? Ya no es tan fácil detectar el error, ¿no?

Me voy a complicar la vida un poco, pero todo sea porque los Alfistas estamos para aprender.... (el primero, yo, por eso estoy en Alfistas)

Tú tienes un tornillo, que quieres calcular para hacer una unión entre piezas.... (vamos con los de la junta de la culata, por ejemplo).

Lo primero, tienes que tener calculadas las fuerzas que va a sufrir:

- va a sufrir esfuerzo "axial", que es intentando descorcharlo;

- va a sufrir esfuerzo "cortante", que es el que aparece cuando intentas deslizar la culata (al girar la distribución).

- va a sufrir esfuerzo "torsor", que es al retorcerlo al apretarlo/soltarlo

- va a sufrir esfuerzo "térmico", que al subir la temperatura cambia la resistencia del tornillo (motivo por el cual se hundió el titanic... a -20ºC no tiene la misma resistencia el acero sin alear con Zirconio que a +20ºC... Si el titanic llevase acero Zr, que es el que se usa a día de hoy desde hace más de 20 años, no se hundiría).

Según eso, a los esfuerzos que hay, les aplicas unos coeficientes de seguridad (1,33 o 1,50 dependiendo de si es un esfuerzo fijo o variable).

A partir de tener ya los mínimos de aguante del tornillo, aplicas la fórmula para cuando sufren varios esfuerzos a la vez: una cosa son 100kg de peso tirando de un tornillo sólo y que aguante, que aplicarle 50kg tirando del tornillo y a la vez meterle 20kg de giro...porque al girar se estrecha el tornillo, y la resistencia viene en función del área de material....y al estrecharse aguanta menos kg estirando.

Y, a partir de ahí, eliges el material y el diámetro del tornillo, sabiendo cuál es la temperatura máxima de trabajo (ya incrementada) y mirando que el tornillo aguanta de sobra para esa temperatura máxima de cálculo.

Desde ahí, tienes que calcular cuánto tienes que ir apretado... Y eso depende del diámetro del tornillo, del tipo de cabeza del tornillo y del tipo de rosca que lleve: hay diferentes tipos,

- en cuanto a forma del fileteado de la rosca: los hay triangulares, cuadrados

- en cuanto al ángulo/paso del fileteado: no es igual el ángulo de la rosca/fileteado de un tornillo para metal que el de uno para madera

Y según el tipo de cabeza del tornillo, así tendrá un diferente "factor de junta" (el modo en que toca la cabeza del tornillo con la pieza a apretar). no es lo mismo una cabeza plana, que una que va avellanada (por tener más área de contacto)... Y los tornillos de un lado del motor refrigeran antes que los del otro lado....por lo que tienen menos pico de temperatura de trabajo.

Llegados ahí, el que diseña dice: pues se van a meter "x" tornillos a "y" kgm de par de apriete....y se le van a dar "z" grados de apriete posterior.

¿Por qué? Porque así garantiza el par de apriete, y, a mayores, dándole ciertos grados después garantizas que no afecten defectos de la rugosidad de las superficies (óxidos, por ejemplo, ya exagerando el caso...).

Espero no haber sido demasiado técnico....

Y espero también críticas, lógicamente...

Un saludo!!

Chapó

U

Usuario eliminado 26343

Visitante

El tema es que los materiales, aunque se vean lisos, siempre tienen rugosidad...Me he enterado de lo justo, pero me gusta la gente que habla con propiedad. Es una explicación muy especifica y cuesta entenderla si no estas en situación, aun asi, se agradece las explicaciones tecnicas para la gente que nos gusta la mecanica

Chapó

Imagina un cristal, al que le pones Loticte con brocha y le tiras por encima un bote de bolitas de rodamiento de bicicleta (las de 1cm, por ejemplo). Pues así son los metales vistos con microscopio.

Pues vas con tu tornillo, que sería exactamente lo mismo, pero boca abajo.

Se puede dar el caso de que queden todas las bolitas justo encima de las otras al apretar con dinamométrica sólo, pero al haber vibraciones se iría aflojando.

Al usar el sistema "dinamométrica+ángulo" (siempre por este orden), lo que haces es garantizar que las bolitas de arriba encajan entre las bolitas de las de abajo, por lo que queda bien apretado.

Ese es el resumen.

Un saludo (y gracias por leerlo y opinar).

Buenas!

Joer, pedazo de explicación y conocimientos tienes!!!!

Gracias a esa explicación entiendo que los tornillos de la bomba aconsejan cambiarlos por que se deforman ya que está se encuentra girando todo el rato y a una alta temperatura y los tornillos pueden retorcerse y con ello al cambiarlos te aseguran que vuelvan a ejercer todas las propiedades físicas que has descrito al dar el par de apriete la cabeza del tornillo empuja firmemente la bomba con el culatin y al darle el ángulo de apriete queda fijado correctamente y sin espacios entre las superficie de la bomba y la cabeza del tornillo maximizando dicha superficie de contacto.

Sin entrar como será la rosca de dichos tornillos y del culatin..

Un saludo y gracias por compartir tus conocimientos

Enviado desde mi MI 6 mediante Tapatalk

Joer, pedazo de explicación y conocimientos tienes!!!!

Gracias a esa explicación entiendo que los tornillos de la bomba aconsejan cambiarlos por que se deforman ya que está se encuentra girando todo el rato y a una alta temperatura y los tornillos pueden retorcerse y con ello al cambiarlos te aseguran que vuelvan a ejercer todas las propiedades físicas que has descrito al dar el par de apriete la cabeza del tornillo empuja firmemente la bomba con el culatin y al darle el ángulo de apriete queda fijado correctamente y sin espacios entre las superficie de la bomba y la cabeza del tornillo maximizando dicha superficie de contacto.

Sin entrar como será la rosca de dichos tornillos y del culatin..

Un saludo y gracias por compartir tus conocimientos

Enviado desde mi MI 6 mediante Tapatalk

Claro que no me lo tomo a mal!  Si mejor, que asi aprendo algo.

Si mejor, que asi aprendo algo.

No se si me explique bien. Hablo de la culata por ejemplo, con todos los tornillos y superficies iguales.

Con el estiramiento del tornillo, sabes que al entrar el la region elastico-plastica la tension casi se mantiene igual a pesar de sufrir una deformacion (Acabo de mirar que no me acordaba de la definicion, "zona de fluencia").

Hay un margen, si le das poco te quedas en la region elastica, si te pasas das mas apriete y arriesgas la integridad del material que se estira...

Me refiero a esta grafica:

Si la cabeza o las espiras del tornillo rozan mas que otro, entonces la lectura del apriete se falsea. Con un tornillo de M6 a 20Nm quizas sea irrelevante, pero cuando aprietas un M14 a 180...

Entonces, lo que venia a decir, que cuando haces un apriete angular que hace entrar al tornillo en esa condicion de estiramiento, igualas la tension entre tornillos, sin importar si uno sufre mas o menos rozamiento al giro. Ya habran calculado el margen del giro angular en el que se da esta condicion.

Por ejemplo, que en el laboratorio parametrizan un tornillo y empieza a estirarse a 100Nm+-20Nm y se mantiene en el margen elastico-plastico + 270º.

Haran sus pruebas y determinan que la tension en todos los casos se iguala en un 98% apretando a 110Nm + 90º, y sacan la normativa.

A no ser que tengas un problema en el alojamiento (rosca dañada, acumulacion de liquidos, etc), deberian de ir todos muy parejos.

Por definir de alguna manera el concepto, con mis palabras.

Todos los datos son inventados, es posible (y probable) que haya escrito alguna blasfemia mecanica jajaja.

Eso es el resumen de lo que entendi en su dia leyendo del tema.

Alfa ha cambiado cosas de todas maneras a lo largo de las revisiones.

La polea de levas en el manual del 166 viene a 100-120Nm.

En el 159 pone 29-32Nm +40º.

Mismo tornillo y polea, comprobado en ePer sus referencias.

No se si me explique bien. Hablo de la culata por ejemplo, con todos los tornillos y superficies iguales.

Con el estiramiento del tornillo, sabes que al entrar el la region elastico-plastica la tension casi se mantiene igual a pesar de sufrir una deformacion (Acabo de mirar que no me acordaba de la definicion, "zona de fluencia").

Hay un margen, si le das poco te quedas en la region elastica, si te pasas das mas apriete y arriesgas la integridad del material que se estira...

Me refiero a esta grafica:

Si la cabeza o las espiras del tornillo rozan mas que otro, entonces la lectura del apriete se falsea. Con un tornillo de M6 a 20Nm quizas sea irrelevante, pero cuando aprietas un M14 a 180...

Entonces, lo que venia a decir, que cuando haces un apriete angular que hace entrar al tornillo en esa condicion de estiramiento, igualas la tension entre tornillos, sin importar si uno sufre mas o menos rozamiento al giro. Ya habran calculado el margen del giro angular en el que se da esta condicion.

Por ejemplo, que en el laboratorio parametrizan un tornillo y empieza a estirarse a 100Nm+-20Nm y se mantiene en el margen elastico-plastico + 270º.

Haran sus pruebas y determinan que la tension en todos los casos se iguala en un 98% apretando a 110Nm + 90º, y sacan la normativa.

A no ser que tengas un problema en el alojamiento (rosca dañada, acumulacion de liquidos, etc), deberian de ir todos muy parejos.

Por definir de alguna manera el concepto, con mis palabras.

Todos los datos son inventados, es posible (y probable) que haya escrito alguna blasfemia mecanica jajaja.

Eso es el resumen de lo que entendi en su dia leyendo del tema.

Alfa ha cambiado cosas de todas maneras a lo largo de las revisiones.

La polea de levas en el manual del 166 viene a 100-120Nm.

En el 159 pone 29-32Nm +40º.

Mismo tornillo y polea, comprobado en ePer sus referencias.

U

Usuario eliminado 26343

Visitante

Es correcto todo lo que dices.

A propósito, me comí la zona de fluencia, para no complicar el tema, pero lo que has puesto es más que correcto.

En la prehistoria mecánica (por decir algo, hace más de 30 años), lo que se hacía es darle el par necesario, más una propina de par.

Pero, por lo menos, Alfa Romeo en el motor 1.7TS de 117cv que montaba en el 155, ya hablaba en el manual de taller de darle 34Kgm+15° de apriete a la junta de la culata (creo recordar), y pegarle un reapriete a los 1.500kms... Y hablo de un coche del 94...

Creo que se debería recuperar esa costumbre de los reaprietes... Y sólo vi a un mecánico hacerlo: a Edu, de Talleres Cachaza en Betanzos, antiguo taller suboficial Fiat, que, al ir mi hermana por allí al poco de comprar el Bravo, nos dijo "mete el coche ahí (en el elevador) un momento", y le pegó un reapriete con dinamométrica a todos los soportes de la cuna del motor y trapecios.

A propósito, me comí la zona de fluencia, para no complicar el tema, pero lo que has puesto es más que correcto.

En la prehistoria mecánica (por decir algo, hace más de 30 años), lo que se hacía es darle el par necesario, más una propina de par.

Pero, por lo menos, Alfa Romeo en el motor 1.7TS de 117cv que montaba en el 155, ya hablaba en el manual de taller de darle 34Kgm+15° de apriete a la junta de la culata (creo recordar), y pegarle un reapriete a los 1.500kms... Y hablo de un coche del 94...

Creo que se debería recuperar esa costumbre de los reaprietes... Y sólo vi a un mecánico hacerlo: a Edu, de Talleres Cachaza en Betanzos, antiguo taller suboficial Fiat, que, al ir mi hermana por allí al poco de comprar el Bravo, nos dijo "mete el coche ahí (en el elevador) un momento", y le pegó un reapriete con dinamométrica a todos los soportes de la cuna del motor y trapecios.

De Betanzos? Pero tú eres casi vecino mío y no lo sabía! Yo soy de Ferrol!Es correcto todo lo que dices.

A propósito, me comí la zona de fluencia, para no complicar el tema, pero lo que has puesto es más que correcto.

En la prehistoria mecánica (por decir algo, hace más de 30 años), lo que se hacía es darle el par necesario, más una propina de par.

Pero, por lo menos, Alfa Romeo en el motor 1.7TS de 117cv que montaba en el 155, ya hablaba en el manual de taller de darle 34Kgm+15° de apriete a la junta de la culata (creo recordar), y pegarle un reapriete a los 1.500kms... Y hablo de un coche del 94...

Creo que se debería recuperar esa costumbre de los reaprietes... Y sólo vi a un mecánico hacerlo: a Edu, de Talleres Cachaza en Betanzos, antiguo taller suboficial Fiat, que, al ir mi hermana por allí al poco de comprar el Bravo, nos dijo "mete el coche ahí (en el elevador) un momento", y le pegó un reapriete con dinamométrica a todos los soportes de la cuna del motor y trapecios.

Si, lo del reapriete a la antigua lo conozco, pero supuestamente con los materiales actuales ya no hace falta, tampoco se ven culatas volando por ahí, así que no será necesario jejej.

U

Usuario eliminado 26343

Visitante

Coño!! Pues no cuadramos nada... Porque ver un 166 ya hace tiempo que no me cruzo con uno...

Si ves una Giulia gris Vesubio, o soy yo, o es un chico de Narón....y yo soy el que responde los saludos

Por Ferrol poco paro... O ando de compras por el polígono, o por el campus en Esteiro, aunque a veces paseo por Covas-Valdoviño-Cedeira-Moeche-San Sadurniño-As Pontes

(es una zona que me gusta por el paisaje y las carreteras)

Si ves una Giulia gris Vesubio, o soy yo, o es un chico de Narón....y yo soy el que responde los saludos

Por Ferrol poco paro... O ando de compras por el polígono, o por el campus en Esteiro, aunque a veces paseo por Covas-Valdoviño-Cedeira-Moeche-San Sadurniño-As Pontes

(es una zona que me gusta por el paisaje y las carreteras)

Joer pues alguno he visto, pero claro, a saber quién es... Y no miro mucho tampoco, que me hace sentir envidia

U

Usuario eliminado 26343

Visitante

Pues un 166 tampoco es un juguete!! Es todo un coche.Joer pues alguno he visto, pero claro, a saber quién es... Y no miro mucho tampoco, que me hace sentir envidia

Mira que tengo cotilleado por las ventanillas de los 166 para ver los interiores cuando tenía el Tempra... (pero no la pasta)

Dale tiempo al tiempo, que todo acaba llegando...